汽车内饰件打胶工艺详解及常见问题解决

在现代汽车制造中,随着环保和节能意识的提升,内饰件的耐用性和安全性成为了设计者和制造商关注的重点,车门密封条、座椅衬垫等部件的制作工艺尤为重要,而其核心步骤之一就是打胶,本文将详细介绍汽车内饰件打胶的基本原理、常用材料及其最佳工作温度范围,并探讨一些常见的打胶质量问题及其解决方案。

汽车内饰件打胶的基本原理

汽车内饰件中的许多部件都需要进行粘合处理以增强结构强度和密封性能,打胶工艺是一种通过加热使液体粘合剂(如硅胶、聚氨酯等)固化成形的方法,这一过程主要包括以下几个步骤:

- 预热阶段:首先对打胶区域进行预热,确保环境温度适中。

- 加温搅拌:在预热后加入适量的胶液并进行搅拌均匀。

- 涂抹与固化:用刮刀将混合好的胶液均匀涂抹到预定位置,然后放置一段时间让其固化。

常用材料及其最佳工作温度范围

硅橡胶

- 特性:具有良好的耐高温性能,可在较高温度下保持较好的粘接效果。

- 推荐工作温度范围:-50°C至150°C(通常为-50°C至120°C)

聚氨酯

- 特性:适用于各种温度条件,包括低温下的快速固化。

- 推荐工作温度范围:-60°C至150°C(通常为-50°C至150°C)

环氧树脂

- 特性:固化速度快,硬度高,耐腐蚀性好。

- 推荐工作温度范围:-20°C至100°C(通常为-10°C至90°C)

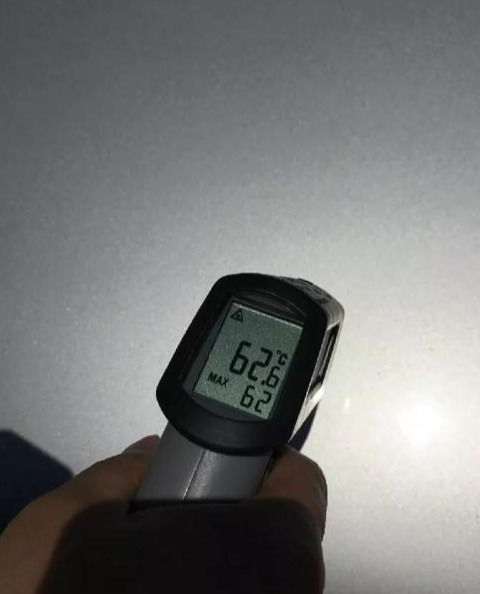

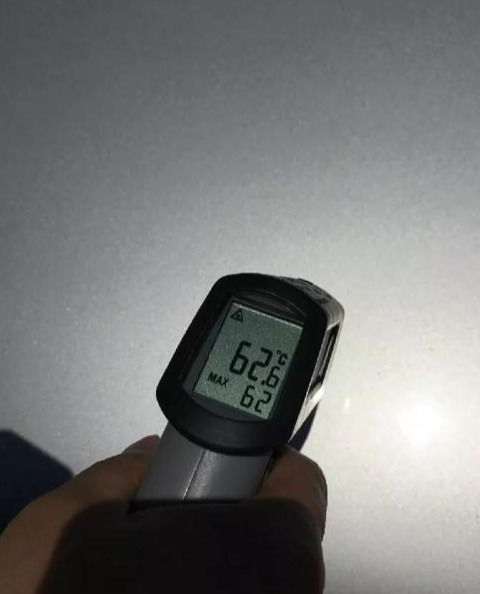

打胶质量问题及解决方案

固化时间过长或过短

- 原因分析:可能是由于温度控制不当或搅拌不均造成的。

- 解决方案:调整加热设备,确保温度波动不超过±1°C;增加搅拌力度,保证混合均匀。

胶体粘度过大或过小

- 原因分析:可能是因为原材料选择不当或者计量不准确。

- 解决方案:重新筛选和配比胶液成分;精确控制胶水的量,避免过多或过少。

粘接效果不佳

- 原因分析:可能是胶层厚度不够或是施工方法不正确。

- 解决方案:适当增加胶层厚度,使用更精细的工具操作;检查施工环境,确保无杂质影响粘接。

塑料件变形

- 原因分析:可能是在高温环境下固化导致的收缩现象。

- 解决方案:优化配方,降低固化温度;采取措施减缓塑料件的热胀冷缩变化。

汽车内饰件打胶是一项技术含量较高的工序,需要根据具体材料和工况灵活掌握,了解不同材质的最佳工作温度范围,并能及时发现和解决打胶过程中出现的问题,才能保证最终产品的质量和稳定性,随着科技的进步,越来越多的智能辅助系统被应用于打胶工艺中,进一步提升了生产效率和产品质量,我们可以期待更加精细化、智能化的打胶技术不断涌现,推动汽车制造业向着更高水平迈进。